近日���,油膜分公司成功將CFD仿真計算應用于靜動(dòng)壓油膜軸承的計算當中�,實(shí)現了靜動(dòng)壓復雜油膜流體域仿真計算的“可視化”�����。

該項目的完成��,彌補了油膜軸承承載計算的技術(shù)短板�����,進(jìn)一步鞏固了太重油膜軸承產(chǎn)品在行業(yè)中的領(lǐng)先地位��。

油膜軸承關(guān)鍵件——襯套

油膜軸承屬于全液體潤滑軸承的范疇�,相比其他液體滑動(dòng)軸承����,其所處工況處于低速重載狀態(tài)����,作為現代軋機的心臟�����,太重生產(chǎn)的油膜軸承單個(gè)就可以承受65000kN(6700t)的壓力��,相當于4000多輛普通家用轎車(chē)所產(chǎn)生的重量�����。

那么���,什么是仿真技術(shù)����?

為什么要用在靜動(dòng)壓油膜軸承上�����?

來(lái)�,一起探索奧秘~

仿真技術(shù)就是利用軟件把實(shí)際的東西搬到屏幕上���,進(jìn)行模擬實(shí)驗�,反映出真實(shí)的過(guò)程���,從而提前分析和預測�����。毫不夸張的說(shuō)�����,一個(gè)有效的仿真系統就是一位“預言家”���。

“在所有的油膜軸承當中���,靜動(dòng)壓油膜軸承因為綜合了靜壓和動(dòng)壓兩種油膜軸承的特點(diǎn)�����,承載計算是最麻煩的一個(gè)”����,油膜分公司產(chǎn)品研發(fā)室研發(fā)員陳宗浩對此深有體會(huì )��。

在軋制板材時(shí)�����,軋制力越強��,承載就越大���,計算就會(huì )越費時(shí)�、越復雜���。靜動(dòng)壓油膜軸承相較于一般油膜軸承來(lái)說(shuō)��,不僅受到的承載更高�����,面臨的工況還更復雜�。以往在計算承載時(shí)均采用經(jīng)驗公式和類(lèi)比計算��,需要花費大量的時(shí)間查詢(xún)參數��,有時(shí)還需要根據具體工況多次實(shí)驗才能得出結果�。

由此����,技術(shù)人員想到能不能建立一個(gè)專(zhuān)門(mén)服務(wù)于承載計算的油膜軸承模型�,不僅可以簡(jiǎn)化承載計算的流程����,提高生產(chǎn)效率�,對未來(lái)新產(chǎn)品的研發(fā)也大有幫助����。

經(jīng)過(guò)不懈努力��,“高仿”版油膜軸承正式出爐����,技術(shù)人員只需設置好相關(guān)數據�����,即可高效地得到一個(gè)計算結果供后續實(shí)驗���。

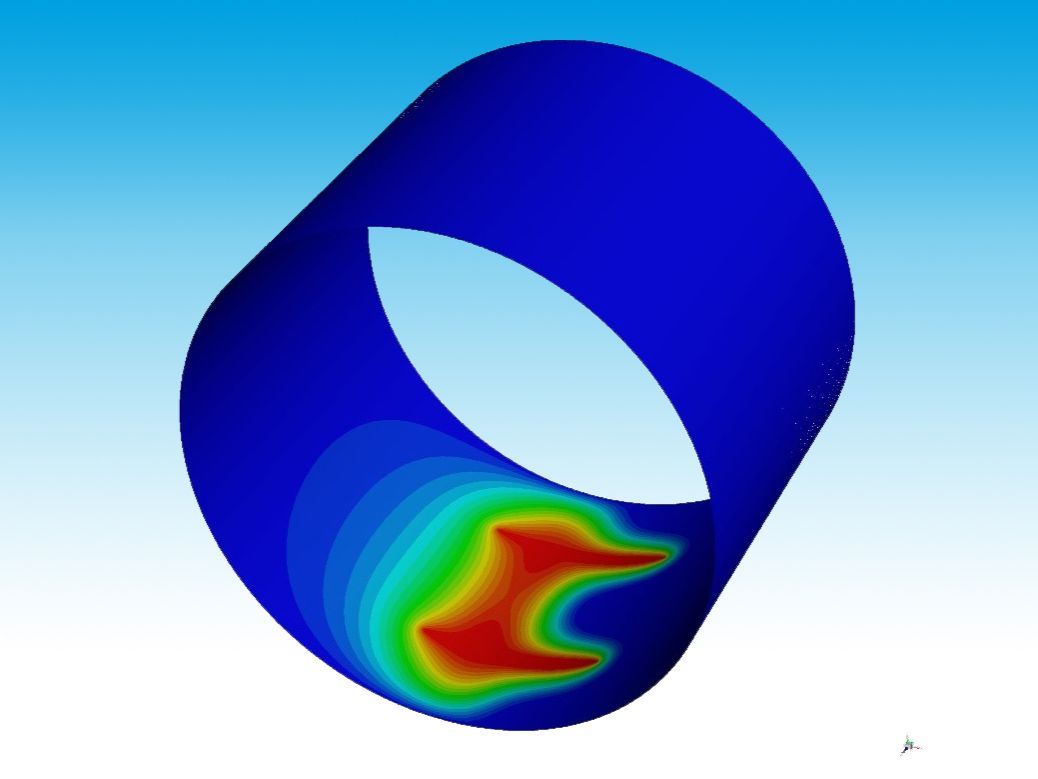

計算的流體域包含了上百萬(wàn)個(gè)六面體單元�,可以準確得知受力區域的分布

更重要的是��,仿真建模讓一切都變得可視化�����,實(shí)驗也不必再根據一個(gè)簡(jiǎn)單的數字進(jìn)行�,而是一套反映壓力分布的模型���,如同天氣預報圖一樣���,各個(gè)位置的承載數據都能以不同的顏色清晰地體現在模型上�����,便捷直觀(guān)�、一目了然�����。

CFD仿真計算的成功應用����,不僅提升了油膜軸承設計開(kāi)發(fā)的可靠性��,還大大節約了計算費用����。該技術(shù)不僅填補了國內極高偏心率油膜流體域網(wǎng)格劃分領(lǐng)域的空白�����,還得出了滿(mǎn)足CFD仿真精度要求時(shí)���,靜動(dòng)壓油膜軸承流體域最優(yōu)的分割方案����。目前�,油膜分公司已為該技術(shù)申請國家發(fā)明專(zhuān)利�����,并將計算研究應用于后續的產(chǎn)品設計當中���。

面向未來(lái)�����,公司將進(jìn)一步在產(chǎn)品研發(fā)創(chuàng )新上狠下功夫��,推動(dòng)智能化信息化生產(chǎn)技術(shù)水平實(shí)現快速突破����,讓高水平科技創(chuàng )新成為太重新質(zhì)生產(chǎn)力最重要的主陣地�����,為建設具有國際一流競爭力的現代智能裝備制造企業(yè)作出更大貢獻�����。